English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

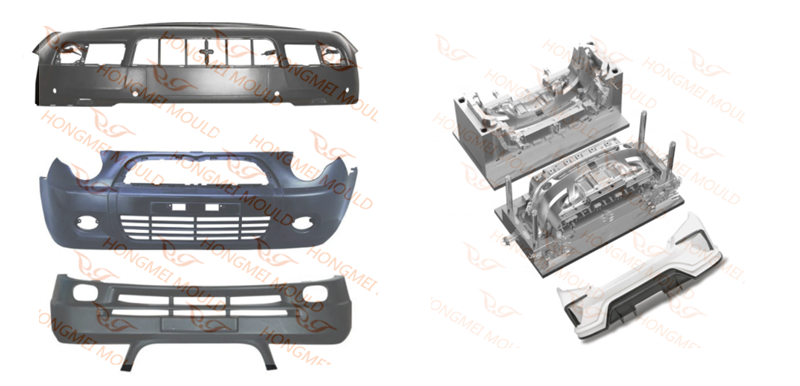

Araba ön tampon kalıbı nasıl yapılır?

2021-07-14

Araba ön tampon kalıbı nasıl yapılır??

1、 Plastik parçaların yapısal analizi

Ön tamponun şekli seleninkine benzer. Malzeme PP+epdm-t20 olup, çekme oranı %0,95'tir. PP, tamponun ana malzemesidir ve EPDM, tampon kapağının esnekliğini artırabilir. T20, malzemeye tampon kapağının sağlamlığını artırabilecek %20 oranında talk pudrası eklenmesi anlamına gelir.

Plastik parçaların özellikleri şunlardır:

(1) Şekil karmaşıktır, boyut büyüktür ve duvar kalınlığı nispeten küçüktür, bu da büyük ölçekli ince duvarlı plastik parçalara aittir.

(2) Plastik parçalar birçok darbeye ve deliğe, birçok sertleştiriciye ve enjeksiyon kalıplama eriyiğinin büyük akış direncine sahiptir.

(3) Plastik parçanın iç tarafında üç adet toka bulunmaktadır ve çekirdeğin her yerinden yana doğru çekilmesi çok zordur.

2、 Kalıp yapısı analizi

Ön tampon ana gövdesi enjeksiyon kalıbı iç ayırma yüzeyini benimser, sıcak yolluktan geçer ve sıra valfı tarafından kontrol edilir. Her iki taraftaki ters toka, maksimum 2500 × 1560 × 1790 mm boyuta sahip, büyük eğimli çatı manşonu, yatay eğimli çatı ve düz çatı yapısını benimser.

1. Şekillendirme parçalarının tasarımı

Kalıp tasarımında gelişmiş iç ayırma yüzeyi teknolojisi benimsenmiştir. Faydalı model, ayırma kelepçe hattının tamponun görünmeyen yüzeyinde gizlenmesi, araçtaki montajdan sonra görülemeyen ve etkilemeyecek avantajlara sahiptir. görünüm. Ancak bu teknolojinin zorluğu ve yapısı dış tip tampona göre daha karmaşıktır ve teknik riski de daha yüksektir. Kalıbın maliyeti ve fiyatı da dış tip tampona göre çok daha yüksektir. Ancak güzel görünümü nedeniyle bu teknoloji orta ve üst sınıf otomobillerde yaygın olarak kullanılmaktadır.

Ek olarak, plastik parçada çok sayıda açık delik bulunur ve bunların bazılarının alanı büyüktür. Havalandırma deliği ve boşluktan kaçınma yuvası çarpışma yerinde tasarlanmıştır ve yerleştirme açısı 8 ° 'den büyüktür, bu da kalıbın servis ömrünü uzatabilir ve flaş üretmek kolay değildir.

Ön tampon enjeksiyon kalıp parçaları ve şablon bir bütün halinde yapılır ve şablon malzemesi önceden sertleştirilmiş enjeksiyon kalıp çeliği P20 veya 718 olabilir.

2. Yolluk sisteminin tasarımı

Tüm sıcak yolluk sistemi, uygun montaj ve demontaj avantajlarına sahip olan kalıbın dökme sistemine uyarlanmıştır, işlem doğruluğu için düşük gereksinimler, tutkal sızıntısı riski yoktur, güvenilir montaj doğruluğu ve tekrarlanan sökme ve montaj işlemlerine gerek yoktur. gelecek, hem de düşük bakım ve onarım maliyetleri.

Ön tampon bir görünüm parçası olup, yüzeyde birleşme izlerinin bulunmasına izin verilmez. Enjeksiyon kalıplama sırasında, kalıp tasarımındaki en önemli ve zor noktalardan biri olan füzyon işaretlerinin görünmeyen yüzeye hızla götürülmesi veya ortadan kaldırılması gerekir. Kalıp, kalıp tarafından benimsenen başka bir ileri teknoloji olan SVG Teknolojisi olan 8 noktalı sıralı valf sıcak yolluk kapısı kontrol teknolojisini benimser. Plastik parçaların yüzeyinde kaynak izi kalmaması ideal etkisini elde etmek için silindir tahriki aracılığıyla sekiz sıcak nozülün açılıp kapanmasını kontrol eder.

Svg teknolojisi, otomobil endüstrisinin büyük ölçekli düz plastik parçalar ve elektronik endüstrisinin mikro ince duvarlı parçalara yönelik ihtiyaçlarını karşılamak amacıyla son yıllarda geliştirilen yeni bir sıcak yolluk şekillendirme teknolojisidir. Geleneksel sıcak yolluk kapısı teknolojisiyle karşılaştırıldığında aşağıdaki avantajlara sahiptir:

① Eriyik akışı stabildir, tutma basıncı daha düzgündür, besleme etkisi önemlidir, plastik parçaların büzülme oranı tutarlıdır ve boyutsal doğruluk artırılmıştır;

② Kaynak işaretini ortadan kaldırabilir veya görünmeyen yüzeyde kaynak işaretini oluşturabilir;

③ kalıp kilitleme basıncını ve plastik parçanın artık gerilimini azaltın;

④ kalıplama döngüsünü azaltın ve kalıp işçiliği verimliliğini artırın.

Ön tamponda sıcak yolluk sıralama valfinin simülasyon veri tablosu kullanıldı. Kalıp akışı analizinden, normal enjeksiyon basıncı, kalıp kilitleme kuvveti ve kalıp sıcaklığı altında eriyik akışının stabil olduğu ve plastik parçaların kalitesinin iyi olduğu, dolayısıyla kalıbın servis ömrünün ve ürün yeterlilik oranının iyi olduğu görülebilir. tamamen garanti edilebilir.

3. Yan çekirdek çekme mekanizmasının tasarımı

Ön tampon, iç ayırmanın ayırma yüzeyini benimsediğinden, sabit kalıbın arka tokasındaki ayırma çizgisi, hareketli kalıp tarafının eğimli üst kısmının altına yerleştirilir. İşlem sırasında kalıba zarar verme riskini önlemek için, kalıbın açılması sırasında maça çekme prosedürünün sıkı bir şekilde kontrol edilmesi gerekir, ayrıntılar için kalıp çalışma sürecine bakın.

Kalıp, düz çatı altında tasarlanan eğimli çatının ve eğimli çatının içinde tasarlanan enine eğimli çatının (yani bileşik eğimli çatının) karmaşık yapısını benimser. Çekirdeğin düzgün bir şekilde çekilebilmesi için eğimli çatı ile düz çatı arasında yeterli boşluk bulunmalı, eğimli çatı ile düz çatı arasındaki temas yüzeyi 3° – 5° eğimle tasarlanmalıdır.

Soğutma suyu kanalı, iç ayırma tamponunun enjeksiyon kalıbının her iki tarafındaki geniş eğimli çatı ve büyük düz çatı için tasarlanacaktır. İç ayırma tamponunun sabit kalıbının yan deliği, maça çekme için sabit kalıp iğnesi yapısına sahip olarak tasarlanacaktır.

Burada anlatmak istediğimiz; iç ayırma tamponunun enjeksiyon kalıbı ve genel enjeksiyon kalıbıdır. Bundan farklı olarak plastik parça hareketli kalıp içinde kalarak değil, açma işleminde çekme kancasına güvenilerek dışarı çıkarılır. Açma işlemi sırasında sabit kalıbın yan göbek çekme parçası (43) dışarı fırlayacak ve plastik parça sabit kalıbı belli bir mesafe kadar takip edecektir.

4. Sıcaklık kontrol sisteminin tasarımı

Ön tampon ana enjeksiyon kalıbının sıcaklık kontrol sistemi tasarımının kalıplama döngüsü ve ürün kalitesi üzerinde büyük etkisi vardır. Kalıp sıcaklık kontrol sistemi “düz soğutma suyu borusu + eğimli soğutma suyu borusu + soğutma suyu kuyusu” formunu benimser.

Kalıbın soğutma kanalının ana tasarım noktaları aşağıdaki gibidir:

① Hareketli kalıbın yapısı daha karmaşıktır ve ısı daha yoğundur, dolayısıyla soğutmaya odaklanmak gerekir, ancak soğutma kanalının itme çubuğundan, düz üst ve eğimli üst deliklerden en az 8 mm uzakta tutulması gerekir.

② Su kanalları arasındaki mesafe 50-60 mm, su kanalları ile boşluk yüzeyi arasındaki mesafe 20-25 mm'dir.

③ Soğutma suyu kanalı düz delik açabiliyorsa eğimli delik açmayın. Eğimi 3 dereceden az olan eğimli delikler için, bunları doğrudan düz deliklere değiştirin.

④ Kalıp sıcaklığının kabaca dengelenmesi için soğutma kanalının uzunluğu çok farklı olmamalıdır.

5. Yönlendirme ve konumlandırma sisteminin tasarımı

Kalıp, büyük, ince duvarlı bir enjeksiyon kalıbına aittir. Yönlendirme ve konumlandırma sisteminin tasarımı, plastik parçaların doğruluğunu ve kalıbın ömrünü doğrudan etkiler. Kalıp, hareketli kalıp tarafında dört adet 80 × 60 × 700 (mm) kare kılavuz sütunun kullanıldığı ve dört adet 180 × 80 × 580 (mm) kare kılavuz sütunun kullanıldığı kare kılavuz sütunu ve 1 ° hassas konumlandırma kılavuzu konumlandırmasını benimser. hareketli ve sabit kalıplar arasında kullanılır.

Ayırma yüzeyi konumlandırma açısından, kalıbın her iki ucunda iki koni konumlandırma yapısı (aynı zamanda iç kalıp tüpü konumu olarak da bilinir) benimsenmiştir ve koninin eğim açısı 5°'dir.

6. Kalıptan çıkarma sisteminin tasarımı

Plastik parçalar büyük ince duvarlı parçalardır ve kalıptan çıkarma işleminin sağlam ve güvenli olması gerekir. Kalıbın orta konumu düz üst ve itici pimi benimser, itici pimin çapı 12 mm'dir. Temas alanı küçük ve geri dönüşü zor olduğundan, ejektör piminin sabit modelin boşluk yüzeyi ile çarpışmasına neden olmak kolaydır, bu nedenle iç ayırma tamponu mümkün olduğu kadar düz tasarlanmalı ve ejektör pimi kullanılmalıdır. az.

İtme parçalarının çok sayıda olması nedeniyle, itme parçalarının serbest bırakma kuvveti ve sıfırlama kuvveti büyüktür, bu nedenle serbest bırakma sistemi, güç kaynağı olarak iki hidrolik silindir kullanır. Silindirin konumu için Şekil 7'ye bakın. Şekildeki L boyutu, sabit kalıp ters tokasının boyutuyla ilgili olan, genellikle 40-70 mm olan geciktirilecek mesafedir.

Hareketli çekirdeğin düzgün olmayan yüzeyi nedeniyle yüksüğün ve tahrik silindirinin tüm sabit uçları durdurma yapısıyla tasarlanmıştır.

3、 Kalıbın çalışma süreci

Tampon enjeksiyon kalıbı dahili ayırma teknolojisini benimsediğinden, plaka a'nın ters konum ayırma çizgisi, hareketli kalıp tarafının eğimli üst kısmının altında bulunur. Operasyon sırasında kalıba zarar verme riskini önlemek için kalıbın çalışma süreci çok sıkıdır. Daha sonra kalıp kapatmanın başlangıcından itibaren adımlar ve önlemler tartışılmaktadır.

① Kalıbı kapatmadan önce, plakanın arka kısmının büyük eğimli çatıdan çıkıntı yapan enine küçük eğimli çatıya temas etmemesini sağlamak için ejektör pimi plakası kalıbın alt plakasından 50 mm uzaktadır. Plaka, sıfırlama çubuğuna basılarak kapanma işlemini sorunsuz bir şekilde tamamlayabilir.

② İtme plakasını ve eğimli üst kısmı sıfırlama konumuna doğru bastırın.

③ Kalıbı açmadan önce, tüm ejektör sisteminin ve bir plakanın eşzamanlı olarak açılabilmesini sağlamak için ejektör silindirine önceden basınç uygulamak gerekir. Kalıbı açarken, plastik parçanın ve enine küçük eğimli çatının A plakasının ters toka yüzeyinden tamamen ayrılmasını sağlamak için A plakası ve yüksük plakası ilk önce 60 mm açılmalıdır.

④ Sabit kalıp plakası, kalıbı açmaya devam eder ve hareketli kalıptaki ejektör pimi plakası, plakayı ve düz üst kısmı ayırma işlevini elde etmek için 60 mm'lik çıkarma durumunda değişmeden kalır.

4、 Sonuçlar ve tartışma

1. Kalıp, plastik parçaların güzel görünümünü sağlamak için iç ayırma teknolojisini benimser.

2. Kalıpta "bileşik eğimli çatının" ikinci çekirdek çekme yapısı benimsenmiştir; bu, plastik parçanın karmaşık kısmında yanal çekirdek çekme problemini çözmektedir.

3. Kalıpta, büyük ölçekli ince duvarlı plastik parçaların eriyik dolumu sorununu çözen, sekiz noktalı iğneli valf sıralama valfinin sıcak yolluklu geçit sistemi benimsenmiştir.

4. Hidrolik basınç, plastik parçaların büyük kalıptan çıkarma kuvveti ve itme parçalarının sıfırlanması zor sorunlarını çözmek için kalıptan çıkarma sisteminin gücü olarak kullanılır.

Uygulama, kalıp yapısının gelişmiş ve makul olduğunu, boyutun doğru olduğunu ve klasik bir otomobil kalıbı işi olduğunu göstermektedir. Kalıbın üretime alınmasından bu yana, yanal maça çekme hareketi koordineli ve güvenilir olup, plastik parçaların kalitesi müşterilerin gereksinimlerini karşılayacak şekilde istikrarlı olmuştur.

Bana ulaşın