English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

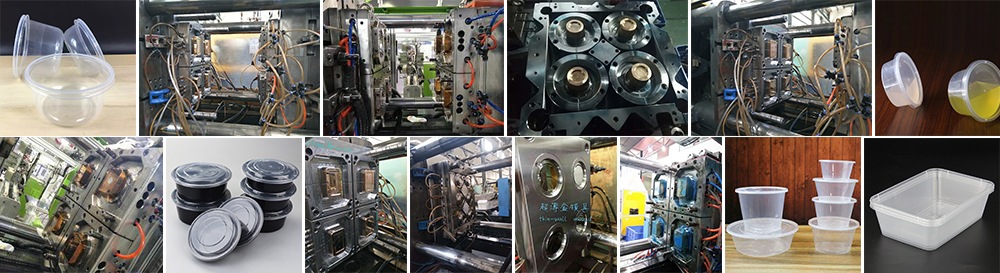

Polistiren Househole Ürünleri Kalıp Tasarımı

2021-12-13

Polistren Ev Deliği Ürünlerinin Kalıp Tasarımı

Kalıp tasarımı ve yapımı, optimum ürün kalitesi ve güvenilir kalıplama için özel dikkat gerektirir.

Önceden ayrıntılı bir spesifikasyon gereklidir:

-ürün şekli ve toleransları

-kalıplama ekipmanıyla ilgili kalıp

-ayrım hatları; havalandırma

-boşluk sayısı

-koşucu düzeni ve yolluk sistemi

-fırlatma sistemi

-soğutma sistemi yerleşimi

- takım çeliği tipi

-yüzey

Genel gerçekler

Total Petrochemicals'ın Polistireni, termoplastikler için kullanılan her geleneksel teknikle işlenebilir. Polistirenin genel özellikleri, hem sıcaklık hem de basınç açısından geniş bir işleme aralığına izin verir.

* Kurutma

Polistiren higroskopik değildir ve kuru pelet formunda teslim edilir. Kurutma normalde gerekli değildir. Yoğuşmaya neden olabilecek koşulların önlenmesine dikkat edilmelidir; bu, bitmiş kalıp üzerinde sıçrama izlerinin oluşmasına neden olabilir. Gerektiğinde ürün havalandırmalı bir fırında yaklaşık 80°C sıcaklıkta 2 saat kurutulabilir.

* Malzeme veya Renk Değişikliği

Tüm polistirenler GPPS veya HIPS olarak "uyumludur". Bir sınıftan diğerine geçiş basittir. Polistiren, polietilen (HDPE veya LDPE), PVC (Polivinil Klorür), ABS (Akrilonitril Bütadien Stiren), PMMA (Polimetilmetakrilat) veya PA (Poliamitler) gibi diğer polimerlerle ve genel olarak diğer termoplastiklerle uyumlu değildir. Bu, kalıplama sırasında tabakaların ayrılması gibi bir olguyu önlemek için makinenin iyice temizlenmesi gerektiği anlamına gelir.

Bunu verimli bir şekilde yapabilmek için, sıcaklıkları düşürürken makinenin çalışmasını sağlamanızı, ardından yeni malzemeyi beslemenizi ve sıcaklıkları yavaş yavaş artırmaya başlamanızı öneririz. Yeni malzeme düşük sıcaklıktan dolayı daha viskoz olacak ve eski malzemeyi "dışarı itecektir"

Bir renkten diğerine geçiş aynı protokol kullanılarak oldukça kolay bir şekilde gerçekleştirilir.

* Sıcaklık

Standart polistiren kaliteleri, 180°C ile 280°C arasında oldukça geniş bir sıcaklık aralığında işlenebilir. Isıya duyarlı belirli bileşikleri kullanırken biraz dikkatli olunmalıdır; bazı yangın geciktirici kaliteler.

Kullanılacak sıcaklığın seçimi temel olarak bileşen tasarımına, çevrim süresine ve besleme sisteminin geometrisine (sıcak yolluklar, …) bağlıdır. Genellikle besleme hunisinden memeye kadar artan bir sıcaklık profili benimsenmelidir. Kesme vanası olmayan sistemlerden ip oluşumunu ve malzeme sızıntısını önlemek için nozul sıcaklığı daha düşük bir değere ayarlanmalıdır.

Plastikleştirme kapasitesiyle ilgili sorunların olabileceği belirli durumlarda, en sıcak bölgenin besleme bölümü olduğu, üst sınırı 230°C olan ters bir sıcaklık profili benimsenebilir.

* Enjeksiyon Hızı

Enjeksiyon hızı makine kapasitesine ve genel enjeksiyon parametrelerine bağlıdır; parça kalınlığı, sıcak yolluk tasarımı. Yüksek hız, yüksek düzeyde kesme sağlar, malzemenin kendiliğinden ısınmasını sağlar, bu da sıcak yolluklardaki soğuk tabakanın kalınlığını sınırlandırarak malzemenin akmasını kolaylaştırır. Isıl açıdan oldukça kararlı olan polistiren, bu kendi kendine ısınma olayına elverişlidir. Potansiyel kaynak hattı sorunlarını en aza indirmek için yüksek enjeksiyon hızlarının kullanılması tavsiye edilir. Ancak çok yüksek enjeksiyon hızı, malzemenin bozulması, hava birikmesi (kabarcıklar) ve yetersiz alet havalandırması nedeniyle yanık izleri gibi hatalara neden olabileceği için sınırlamalar vardır.

* Büzülme

Her plastik malzeme gibi polistiren de soğuma sırasında büzülür. Bu değer kaliteye, parça kalınlığına ve takım tasarımından kaynaklanan sorunlara bağlı olarak genellikle %0,4 ile 0,7 arasındadır.

Kalıp Sıcaklığı

Genellikle 30 ila 50°C arasındadır. Kısa çevrim sürelerinde kalıplanan ince duvarlı nesneler için, kalıbın 10°C'ye kadar soğutulması yararlı olabilir.

Bize Ulaşın